- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

LCD Mura ကို နက်ရှိုင်းစွာ ခွဲခြမ်းစိတ်ဖြာခြင်း- အကြောင်းတရားများ၊ ယန္တရားများနှင့် တိုးတက်မှု မဟာဗျူဟာများ

ကမ္ဘာ့ display နည်းပညာဈေးကွက်၊LCD (Liquid Crystal Display)၎င်း၏ ရင့်ကျက်သော နည်းပညာ၊ တည်ငြိမ်သော စွမ်းဆောင်ရည်နှင့် မြင့်မားသော ကုန်ကျစရိတ်သက်သာမှုတို့ကြောင့် စားသုံးသူ အီလက်ထရွန်နစ်ပစ္စည်း၊ စက်မှုထိန်းချုပ်မှု၊ မော်တော်ကား မျက်နှာပြင်များနှင့် အခြားနယ်ပယ်များအတွက် အဓိက ရွေးချယ်မှုအဖြစ် ကျန်ရှိနေပါသည်။ သို့သော်၊ Mura ("မညီညာခြင်းဟု အဓိပ္ပာယ်ရသော ဂျပန်အသုံးအနှုန်း)၊ LCD ထုတ်ကုန်များတွင် တွေ့ရများသော အမြင်အာရုံချို့ယွင်းချက်သည် မျက်နှာပြင် တူညီမှုနှင့် အသုံးပြုသူအတွေ့အကြုံကို ပြင်းထန်စွာ ထိခိုက်စေရုံသာမက နိုင်ငံခြားကုန်သွယ်မှု အမှာစာများတွင် အရည်အသွေးပိုင်း အငြင်းပွားမှုများနှင့် ကုန်ကျစရိတ်များ ဆုံးရှုံးသွားနိုင်သည်။ ယနေ့တွင်၊ LCD များကို သင့်အား ပိုမိုနားလည်စေပြီး ကမ္ဘာလုံးဆိုင်ရာအသုံးပြုသူများအတွက် ပိုမိုကောင်းမွန်သောအမြင်အာရုံအတွေ့အကြုံကို ယူဆောင်လာစေရန် ၎င်း၏အကြောင်းရင်းများ၊ အခြေခံများနှင့် ဖြေရှင်းချက်များကို ကျွန်ုပ်တို့ အသေးစိပ်ရှင်းပြပါမည်။

Mura ၏ဖွဲ့စည်းပုံယန္တရားအား နက်နက်ရှိုင်းရှိုင်းနားလည်သဘောပေါက်ပြီး full-link တိုးတက်မှုစနစ်တစ်ခုတည်ထောင်ခြင်းသည် ထုတ်ကုန်ယှဉ်ပြိုင်နိုင်စွမ်းကိုမြှင့်တင်ရန်အတွက် display လုပ်ငန်းအတွက် အဓိကပြဿနာများဖြစ်လာသည်။

I. LCD Mura ၏ အဓိက အကြောင်းရင်းများ- ထုတ်လုပ်ခြင်းမှ အပလီကေးရှင်းအထိ ဘက်စုံ ဘက်စုံ ခြေရာခံနိုင်မှု

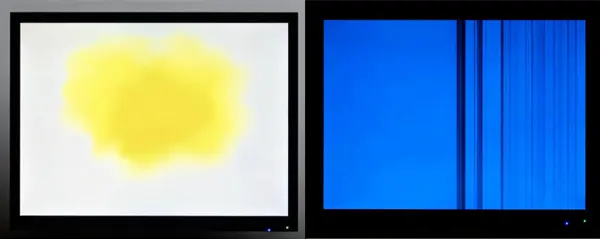

LCD Mura သည် မျက်နှာပြင်ပေါ်ရှိ အရောင်သွေဖည်မှု၊ မညီညာသော တောက်ပမှု သို့မဟုတ် ဖာထေးမူမမှန်မှုများကို ထင်ရှားစေပြီး၊ အထူးသဖြင့် monochromatic နောက်ခံများ (အထူးသဖြင့် အဖြူရောင်နှင့် မီးခိုးရောင်စကေးမျက်နှာပြင်များ) အောက်တွင် သိသာထင်ရှားပါသည်။ ၎င်း၏အကြောင်းရင်းများသည် ကုန်ပစ္စည်းထုတ်လုပ်ခြင်း၊ သယ်ယူပို့ဆောင်ရေး၊ သိုလှောင်မှုနှင့် terminal application တစ်ခုလုံးကို လည်ပတ်စေသည့် လုပ်ငန်းစဉ်များဖြစ်သည်။

(၁) ထုတ်လုပ်မှု လုပ်ငန်းစဉ်များတွင် တိကျမှု ချို့ယွင်းချက်များ

LCD ၏ ဘက်စုံအလွှာဖွဲ့စည်းပုံ (နောက်ခံအလင်း၊ အရည်ပုံဆောင်ခဲအလွှာ၊ အရောင်စစ်ထုတ်မှု၊ ချိန်ညှိမှုရုပ်ရှင်စသည်ဖြင့်) အပါအဝင်) တိကျသောလုပ်ငန်းစဉ်များစွာ လိုအပ်ပါသည်။ မည်သည့်လင့်ခ်ရှိ အသေးအဖွဲသွေဖည်မှုများသည်ပင် Mura ကို သွေးဆောင်နိုင်သည်။ အညစ်အကြေးအကြွင်းအကျန်များကို လုံလောက်စွာမသန့်စင်ခြင်းနှင့် အရောင်စစ်ထုတ်ခြင်း ချိန်ညှိမှု တိကျမှုတွင် သွေဖီခြင်း (±1μm ၏သွေဖည်မှုသည် မျက်နှာပြင်အပေါ်သက်ရောက်မှုရှိနိုင်သည်) သည် pixel RGB အချိုးမညီမျှမှုကို ဖြစ်စေသည်။ အရည်ပုံဆောင်ခဲဆေးထိုးစဉ်အတွင်း ပူဖောင်းများ သို့မဟုတ် မညီညာသော မော်လီကျူးဖွဲ့စည်းမှုအပြင် ထုပ်ပိုးစဉ်အတွင်း အလုံအလောက်တင်းကျပ်မှုကြောင့် ဖြစ်ပေါ်လာသော အစိုဓာတ်ဝင်ရောက်မှုသည်လည်း အရည်ပုံဆောင်ခဲအလွှာ၏ အလင်းဝင်နှုန်းကို ပျက်စီးစေပါသည်။ spacers (ဆဲလ်ကွာဟမှုကို ထိန်းချုပ်သည့် အဓိကအစိတ်အပိုင်းများ) မညီမညာ ဖြန့်ဖြူးခြင်းသည် ပုံမှန်မဟုတ်သော Cell Gap (အရည်ကျောက်ခဲဆဲလ်အထူ) ကို တိုက်ရိုက်ဖြစ်စေပြီး တောက်ပမှု သို့မဟုတ် အရောင်ကွက်များဖြစ်လာစေသည်။

(၂) စက်ပိုင်းဆိုင်ရာနှင့် ပတ်ဝန်းကျင်ဆိုင်ရာ ဖိအားများ၏ ပြင်ပသက်ရောက်မှုများ

LCD မော်ဂျူးများပြင်ပစိတ်ဖိစီးမှုအပေါ် အလွန်အကဲဆတ်ကြသည်။ သယ်ယူပို့ဆောင်ရေးကာလအတွင်း ညှစ်ခြင်းနှင့် ကျဆင်းခြင်း သို့မဟုတ် စက်တစ်ခုလုံးတပ်ဆင်ခြင်းအတွင်း မလုံလောက်သောကွာဟမှုသည် Cell Gap ကို ဖိအားအောက်တွင် လျော့ကျစေသည်—ဖိအားများလာသောအခါတွင် RGB ၏ မူလအရောင်သုံးရောင်၏ ထုတ်လွှင့်မှုမှာ သိသိသာသာ လျော့ကျသွားပြီး အနက်ရောင်အစက်အပြောက်များဖြစ်လာသည်။ ဖိအား အလယ်အလတ်ရှိသောအခါတွင် အနီနှင့် အစိမ်းရောင်အလင်းများ ထုတ်လွှင့်မှုမှာ ပိုမိုသိသာစွာ လျော့နည်းသွားကာ အပြာရောင်အလင်းသည် အတော်လေး ထင်ရှားပြီး အပြာရောင်အစက်အပြောက်များ ဖြစ်ပေါ်စေပါသည်။ ထို့အပြင်၊ မြင့်မားသောအပူချိန်နှင့် စိုထိုင်းဆပတ်ဝန်းကျင်များသည် အရည်ပုံဆောင်ခဲမော်လီကျူးများ၏ အိုမင်းရင့်ရော်မှုကို အရှိန်မြှင့်ပေးပြီး ချိန်ညှိထားသောရုပ်ရှင်၏စွမ်းဆောင်ရည်ကို လျော့ပါးစေကာ လျှပ်စစ်ဓာတ်အားထုတ်လွှတ်ခြင်း (ESD) သည် drive circuit ကို သွယ်ဝိုက်၍ Mura ကဲ့သို့ချို့ယွင်းချက်ဖြစ်စေသည်။

(၃) Drive နှင့် Material များ၏ ပုံမှန်မဟုတ်သော စွမ်းဆောင်ရည်

Drive circuit ချို့ယွင်းမှုသည် Mura ၏ အရေးကြီးသော လျှပ်စစ်အကြောင်းတရားများဖြစ်သည်။ ဝါယာကြိုးများTFT (Thin Film Transistor)လိုင်းဓာတ်တိုးခြင်း သို့မဟုတ် တသမတ်တည်း မညီသော impedance သည် signal transmission disorders ကိုဖြစ်ပေါ်စေပြီး သက်ဆိုင်ရာ pixels များ၏ ပုံမှန်မဟုတ်သော အရောင်ထိန်းချုပ်မှုကို ဖြစ်ပေါ်စေသည်။ ပစ္စည်းချို့ယွင်းချက်များကို လျစ်လျူရှု၍မရပါ—နောက်ခံမီးလမ်းညွှန်ပြား၏ အစက်အပြောက်မက်ထရစ်ကို ထိခိုက်စေခြင်း၊ ပိုလာရီဆာများ၏ ဒေသထုတ်လွှတ်မှု ကွာခြားချက်များ သို့မဟုတ် အရည်ပုံဆောင်ခဲပစ္စည်းများ၏ မလုံလောက်သော သန့်စင်မှုကို အလင်းပြန်ခြင်းမှတစ်ဆင့် မြင်သာသော Mura အဖြစ်သို့ ချဲ့ထွင်နိုင်သည်။

II Mura ဖွဲ့စည်းခြင်း၏ အဓိက ယန္တရား- Optics နှင့် ဖွဲ့စည်းပုံ၏ ပေါင်းစပ်မညီမျှမှု

LCD ၏ display အနှစ်သာရသည် လျှပ်စစ်စက်ကွင်းများမှတစ်ဆင့် အရည်ပုံဆောင်ခဲမော်လီကျူးများ၏ လှည့်ထွက်မှုကို ထိန်းချုပ်ခြင်းဖြင့် အလင်းပို့လွှတ်မှုနှင့် အရောင်ပေါင်းစပ်မှုကို ထိန်းညှိခြင်းလုပ်ငန်းစဉ်ဖြစ်သည်။ Mura ဖွဲ့စည်းခြင်းသည် အခြေခံအားဖြင့် ဤပေါင်းစပ်ယန္တရား၏ ပျက်ကွက်မှုဖြစ်သည်။

ပုံမှန်လုပ်ငန်းဆောင်တာအတွင်း၊ နောက်ခံအလင်းမှထုတ်လွှတ်သောအဖြူရောင်အလင်းကို diffuser ဖလင်ဖြင့် တစ်သားတည်းဖြစ်စေပြီး ပိုလာဆာမှတစ်ဆင့် ဦးတည်ချက်တစ်ခုတည်းတွင် ပိုလာဆန်အဖြစ်သို့ပြောင်းလဲကာ အရောင်စစ်ထုတ်မှုဖြင့် ပိုင်းခြားထားသော အရည်ပုံဆောင်ခဲအလွှာဖြင့် ကွဲလွဲသွားကာ နောက်ဆုံးတွင် တူညီသောအရောင်များဖြစ်လာသည်။ ဖျစ်ညှစ်ခြင်း သို့မဟုတ် မညီမညာသော spacer ဖြန့်ဖြူးမှုကြောင့် Cell Gap ပြောင်းလဲသောအခါ၊ အရည်ပုံဆောင်ခဲမော်လီကျူးများ၏ လှည့်ထွက်ထောင့်သည် ဒီဇိုင်းတန်ဖိုးမှ သွေဖည်သွားကာ ပုံမှန်မဟုတ်သော အလင်းပို့လွှတ်မှုနှင့် ပိုလာဇေးရှင်းအခြေအနေ—ဆဲလ်ကွာဟမှုလျော့နည်းသွားခြင်းသည် optical path ခြားနားမှုကို ပြောင်းလဲစေပြီး RGB အလင်း၏ စုပ်ယူမှုအချိုးမညီမျှမှုကို ဖြစ်စေသည်၊ မတူညီသောလှိုင်းအလျားနှင့် အရောင်ကွဲထွက်ခြင်း Cell Gap တိုးလာပါက အဝါရောင် Mura ဖြစ်လာနိုင်သည်။

ထို့အပြင်၊ drive circuit ချို့ယွင်းချက်များသည် ဒေသဆိုင်ရာလျှပ်စစ်စက်ကွင်းပုံပျက်ခြင်းကို ဖြစ်စေသည်၊ ညွှန်ကြားထားသည့်အတိုင်း အရည်ပုံဆောင်ခဲမော်လီကျူးများ ကွဲလွဲသွားခြင်းကို တားဆီးကာ ဤဧရိယာရှိ pixel နှင့် အနီးတစ်ဝိုက်အကြား တောက်ပမှု သို့မဟုတ် အရောင်ကွဲလွဲမှုကို ဖြစ်ပေါ်စေသည်၊ အညစ်အကြေး သို့မဟုတ် အစိုဓာတ်ဝင်ရောက်မှုသည် အရည်ပုံဆောင်ခဲ မော်လီကျူးများ၏ တည်ငြိမ်မှုကို ပျက်ပြားစေပြီး တိမ်ပုံသဏ္ဍာန် သို့မဟုတ် အစက်သဏ္ဍာန်ရှိသော Mura ကဲ့သို့ ပုံသဏ္ဍာန်မမှန်သော အမှုန်အမွှားများကို ဖြစ်ပေါ်စေသည်။

III စနစ်တကျ တိုးတက်မှု မဟာဗျူဟာများ- အရင်းအမြစ်ထိန်းချုပ်မှုမှ Terminal အာမခံချက်အထိ

Mura ၏ဖြေရှင်းချက်သည် အရည်အသွေးအပိတ်ကွင်းပိတ်ကိုရရှိရန် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အဆင့်မြှင့်တင်ခြင်း၊ အရည်အသွေးထိန်းချုပ်မှုစံနှုန်းမြှင့်တင်ခြင်းနှင့် အရည်အသွေးပိတ်ကွင်းပိတ်ခြင်းတို့ကိုရရှိရန် ပေါင်းစပ်ထားသော "ကြိုတင်ကာကွယ်-ထောက်လှမ်း-ပြုပြင်-ကောင်းမွန်အောင်ပြုလုပ်ခြင်း" ၏ full-link system ကို တည်ထောင်ရန်လိုအပ်ပါသည်။

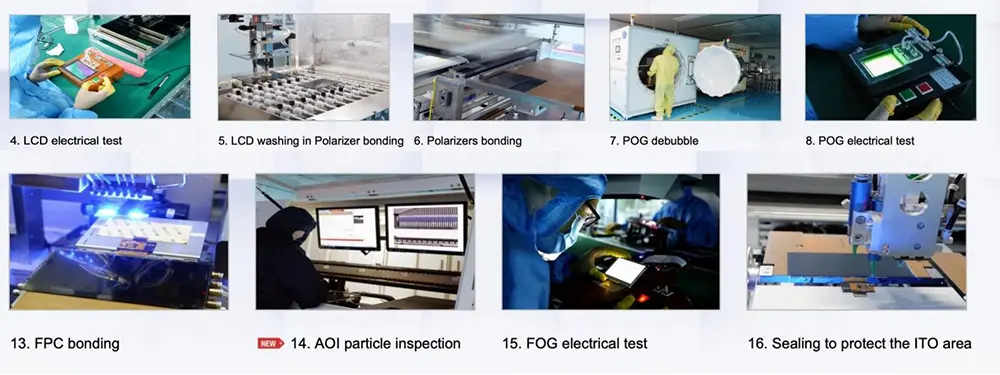

(၁) ကုန်ထုတ်လုပ်မှု အဆုံး- လုပ်ငန်းစဉ် ပိုမိုကောင်းမွန်အောင် ပြုလုပ်ခြင်းနှင့် အရင်းအမြစ် ကာကွယ်ရေး

● တိကျသောကုန်ထုတ်ကိရိယာများကို အဆင့်မြှင့်ပါ- တိကျမှုမြင့်မားသော အလွှာသန့်ရှင်းရေးစနစ်များ (ပလာစမာ သန့်ရှင်းရေးနည်းပညာကဲ့သို့) ညစ်ညမ်းမှုအကြွင်းအကျန်နှုန်းကို လျှော့ချရန်၊ ±0.5μm အတွင်း ချိန်ညှိတိကျမှုကို ထိန်းချုပ်ရန် အလိုအလျောက် အရောင်စစ်ထုတ်မှု ချိန်ညှိကိရိယာကို မိတ်ဆက်ပါ။ ပူဖောင်းထုတ်လုပ်ခြင်းကို လျှော့ချရန် အရည်ပုံဆောင်ခဲဆေးထိုးခြင်းလုပ်ငန်းစဉ်ကို အကောင်းဆုံးဖြစ်အောင် လုပ်ဆောင်ပါ။

● လုပ်ငန်းစဉ်အတွင်း အရည်အသွေးထိန်းချုပ်မှုကို အားကောင်းစေသည်- Mura ချို့ယွင်းချက်များကို တိကျသောခွဲခြားသတ်မှတ်မှုရရှိစေရန် JND (Just Noticeable Difference) နှင့် ပေါင်းစပ်ထားသော အဓိကလုပ်ငန်းစဉ်များအပြီးတွင် စက်အမြင်စစ်ဆေးခြင်းစနစ်များကို ဖြန့်ကျက်အသုံးပြုပါ။ ချွတ်ယွင်းချက်ရှိသော ထုတ်ကုန်များ နောက်လုပ်ငန်းစဉ်သို့ စီးဆင်းခြင်းကို ရှောင်ရှားရန် spacer ဖြန့်ဖြူးမှုနှင့် Cell Gap တူညီမှုအပေါ် 100% စစ်ဆေးခြင်း။

● ပစ္စည်းထိန်းချုပ်မှုကို အဆင့်မြှင့်ပါ- သန့်ရှင်းလတ်ဆတ်သော အရည်ပုံဆောင်ခဲပစ္စည်းများနှင့် အရည်အသွေးမြင့် ချိန်ညှိထားသည့် ရုပ်ရှင်များ၊ စစ်ထုတ်မှုများ၊ ပေးသွင်းသူပစ္စည်းနမူနာစစ်ဆေးခြင်း ယန္တရားများကို ထူထောင်ကာ ကုန်ကြမ်းချို့ယွင်းမှုကြောင့် ဖြစ်ရသည့် သုတ်ပြဿနာများကို ဖယ်ရှားပါ။

(၂) ထောက်ပံ့ရေးကွင်းဆက်- ထုပ်ပိုးမှုနှင့် သယ်ယူပို့ဆောင်ရေး အကာအကွယ်

နိုင်ငံခြားကုန်သွယ်မှု သယ်ယူပို့ဆောင်ရေး၏ တာဝေးဝိသေသလက္ခဏာများအတွက်၊ သယ်ယူပို့ဆောင်ရေးကာလအတွင်း ပြင်ပသက်ရောက်မှုကိုရှောင်ရှားရန် ပြင်ပသက်ရောက်မှုကိုရှောင်ရှားရန် မော်ဂျူးများနှင့် ထုပ်ပိုးသေတ္တာများကြားတွင် ပြင်းထန်သော အကာအကွယ်အလွှာများထည့်ပါ။ ထုပ်ပိုးမှုပတ်ဝန်းကျင်၏ အပူချိန်နှင့် စိုထိုင်းဆကို ထိန်းချုပ်ရန် (အကြံပြုထားသည့် 15-30 ℃၊ စိုထိုင်းဆ 40% မှ 60%) စိုစွတ်မှုဝင်ရောက်မှုကို ကာကွယ်ရန်။ တစ်ချိန်တည်းမှာပင်၊ LCD module နှင့် casing အကြား ကျိုးကြောင်းဆီလျော်သော Z-direction ကွာဟမှုကို သေချာစေရန်၊ စက်တွင်း အနှောင့်အယှက်များနှင့် ဖိသိပ်မှုကို ရှောင်ရှားရန်၊ တစ်ချိန်တည်းတွင်၊ စက်တစ်ခုလုံး တပ်ဆင်မှုအတွင်း တည်ဆောက်ပုံဒီဇိုင်းကို ပိုကောင်းအောင်လုပ်ပါ။

(3) Terminal End- လျှောက်လွှာလမ်းညွှန်နှင့် အရောင်းအပြီးပံ့ပိုးမှု

နိုင်ငံရပ်ခြားရှိ သုံးစွဲသူများအား LCD အသုံးပြုမှု လမ်းညွှန်ချက် ပေးခြင်း၊ ပတ်ဝန်းကျင် လိုက်လျောညီထွေမှုရှိသော လိုအပ်ချက်များကို ရှင်းလင်းပါ (မြင့်မားသော အပူချိန်နှင့် စိုထိုင်းဆကို ရှောင်ကြဉ်ပါ၊ အားကြီးသော လျှပ်စစ်ဓာတ်အား အရင်းအမြစ်များမှ ဝေးဝေးနေပါ။ တိုက်ရိုက်စခရင်ကို ထုတ်ယူခြင်းမှ ရှောင်ရှားရန် တပ်ဆင်မှုအတွင်း ပျော့ပျောင်းသောကိရိယာများကို အသုံးပြုရန် သုံးစွဲသူများအား အကြံပေးပါ။ လျင်မြန်သော အရောင်းအပြီး တုံ့ပြန်မှု ယန္တရားတစ်ခုကို ထူထောင်ပါ၊ Mura ပြဿနာများနှင့် အမှာစာများအတွက် နည်းပညာပိုင်းဆိုင်ရာ ခွဲခြမ်းစိတ်ဖြာပြီး ပြန်ပို့ခြင်းနှင့် ဖလှယ်ခြင်း ပံ့ပိုးပေးခြင်း၊ ထုတ်ကုန် ဒီဇိုင်းကို ပြောင်းပြန်လှန်၍ အကောင်းဆုံးဖြစ်အောင် လုပ်ဆောင်ရန် terminal တုံ့ပြန်ချက်များကို စုဆောင်းပါ။

နိဂုံး

အနှစ်သာရLCD Muraတိကျသော optical စနစ်များနှင့် ပြင်ပအချက်များ၏ ပေါင်းစပ်အကျိုးသက်ရောက်မှု၏ ရလဒ်ဖြစ်သည်။ ၎င်း၏ဖြေရှင်းချက်သည် နည်းပညာအဆင့်မြှင့်တင်ခြင်းအပေါ်သာမက ကွင်းဆက်အရည်အသွေးထိန်းချုပ်မှုအပြည့်အ၀ရှိသော အတွေးအမြင်ကို ထူထောင်ခြင်းအပေါ်လည်း မူတည်ပါသည်။ ကမ္ဘာလုံးဆိုင်ရာ display စျေးကွက်တွင် ပြိုင်ဆိုင်မှု ပြင်းထန်လာချိန်တွင် Mura ချို့ယွင်းချက်နှုန်းကို စဉ်ဆက်မပြတ် လျှော့ချခြင်း၊ တိကျသော ထောက်လှမ်းခြင်း နှင့် လည်ပတ်မှု အပြည့်အ၀ ဝန်ဆောင်မှုပေးခြင်းသည် နိုင်ငံခြားကုန်သွယ်မှု ယှဉ်ပြိုင်နိုင်စွမ်းကို မြှင့်တင်ရန်နှင့် ဖောက်သည်ယုံကြည်မှုရရှိရန် ပြပွဲလုပ်ငန်းများအတွက် အဓိကလမ်းကြောင်းဖြစ်သည်။ နည်းပညာကို စဉ်ဆက်မပြတ် ထပ်လောင်းလုပ်ဆောင်ခြင်းဖြင့်၊ LCD ထုတ်ကုန်များ၏ မျက်နှာပြင်အရည်အသွေးသည် ကမ္ဘာလုံးဆိုင်ရာ သုံးစွဲသူများအတွက် ပိုမိုကောင်းမွန်သော အမြင်အာရုံအတွေ့အကြုံကို ဆောင်ကြဉ်းပေးမည်ဟု ကျွန်ုပ်တို့ ယုံကြည်ရန် အကြောင်းပြချက်ရှိပါသည်။